- 1

- 1

公告:

- 歡迎光臨!

聯系我們Contact us

公司:萍鄉金瑞新材料有有限公司

地址:江西省萍鄉市湘東區下埠陶瓷工業園區

聯系人:盧經理

電話:0799-3495302

手機:19907090556

郵箱:1028570031@qq.com

請掃碼加微信,業務、售后無憂?

氧化鋯珠為研磨介質的納米磷酸鋅的可控合成

來源:|作者:金瑞 |發布時間:2021-03-11 |次瀏覽

表面活性劑CTAB濃度為910-4mol/L、研磨時間為3h、氧化鋯珠為研磨介質、球料質量比為150∶1、準10mm與準6mm磨球質量比為1∶4、轉速為200r/min、固液比[氧化鋅和(磷酸+表面活性劑)的質量

在氧化鋅、磷酸固-液反應體系中,以研磨反應代替攪拌反應,表面活性劑對磷酸鋅的顆粒尺寸進行可控合成,考察了研磨介質、磨球比例、球料比、固液比、表面活性劑等工藝條件對磷酸鋅粒徑分布、形貌及團聚狀況的影響,并采用SEM、XRD、粒度分布和TEM對納米磷酸鋅做了表征。結果表明,表面活性劑CTAB濃度為9×10-4mol/L、研磨時間為3h、氧化鋯珠為研磨介質、球料質量比為150∶1、準10mm與準6mm磨球質量比為1∶4、轉速為200r/min、固液比[氧化鋅和(磷酸+表面活性劑)的質量比]為1∶1時,可以制備粒徑分布為59~79nm、平均粒徑為68nm、無團聚的粒狀納米磷酸鋅。

磷酸鋅是一種重要的無機鹽功能材料,除了可以用作防銹顏料、牙齒黏結劑、鋼鐵磷化劑外,還可用作磷光劑和阻燃劑[1-3],此外,將其制成介孔或微孔材料還可以用作分子篩、玻璃材料、生物材料等[4-6]。用于涂料工業的磷酸鋅較為常見的制備方法是氧化鋅和磷酸通過固-液反應而獲得,但研究[7-8]發現,這種方法制備的磷酸鋅為微米級顆粒、磚塊形貌,在涂料中的分散差、粒度大等特點導致涂料的細度控制困難,直接影響其性能的發揮;而磷酸鋅顆粒細化后,表面活性點多,勢必會其功能,進而擴大其用途。超細/納米磷酸鋅的合成方法主要有液相反應[9-11]和固相反應[12-13]。在液-液相反應,以氨水為沉淀劑的均勻沉淀法可以明顯降低磷酸鋅的顆粒尺寸,實驗[14]發現,該法得到的產物常為無定形物,因為反應體系中存在氨水易導致磷酸鋅銨的生成。液相法生產磷酸鋅存在工藝冗長、廢液污染大等缺點,主要的是產物易團聚、粒徑大且分布不均勻,這都嚴重影響著磷酸鋅制漆性能。另外,室溫固相法制備納米磷酸鋅由于結晶度低,往往需要采用微波、電加熱來提高其晶化程度[15]。目前,工業化的超細磷酸鋅產品,多采用多級粉碎或在粉碎過程添加表面活性劑改性處理等方法以達到減小其顆粒尺寸、改善顆粒軟團聚的目的。

在之前的研究中,筆者采用機械力化學修飾制備了微細磷酸鋅,改善其潤濕分散性能,但是仍無法實現粒徑及窄分布的有效控制[16]。為了得到無軟團聚、分布范圍窄的納米磷酸鋅,本實驗仍以傳統的氧化鋅-磷酸作為反應體系,在表面活性劑的作用下,通過研磨反應,不斷新氧化鋅顆粒與磷酸的接觸反應面,制備顆粒大小均勻即粒徑分布窄、無團聚的納米磷酸鋅顆粒,以期為納米磷酸鋅實現工業化生產提供理論參考。

在之前的研究中,筆者采用機械力化學修飾制備了微細磷酸鋅,改善其潤濕分散性能,但是仍無法實現粒徑及窄分布的有效控制[16]。為了得到無軟團聚、分布范圍窄的納米磷酸鋅,本實驗仍以傳統的氧化鋅-磷酸作為反應體系,在表面活性劑的作用下,通過研磨反應,不斷新氧化鋅顆粒與磷酸的接觸反應面,制備顆粒大小均勻即粒徑分布窄、無團聚的納米磷酸鋅顆粒,以期為納米磷酸鋅實現工業化生產提供理論參考。

1實驗部分

1.1實驗材料及儀器

原料與試劑:氧化鋅(ZnO)、磷酸(H3PO4)、十二烷基苯磺酸鈉(CTAB)、OP-10、span80、PEG-1000、PEG-4000等,均為分析純。儀器:SUPRA55Sapphire型場發射掃描電子顯微鏡、smartlab型XRD衍射儀、ZetasizerNanoZS動態光散射儀、JEM-1200型透射電子顯微鏡、Magna-FT-IR550Ⅱ傅里葉變換紅外光譜儀。

1.2合成方法

ZnO和H3PO4按照物質的量比2∶3,將ZnO加入水中,再加入表面活性劑攪拌均勻,放入研磨機中,磷酸加水稀釋成50%(質量分數),緩緩加入研磨機中,研磨一段時間,取出、過濾洗滌,105℃烘干,粉碎得到白色粉末。

2結果與討論

2.1不同處理方法對產物純度的影響

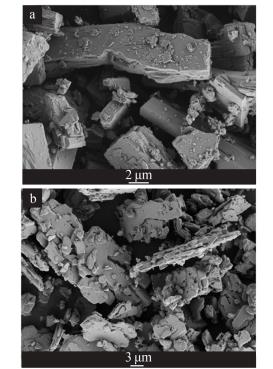

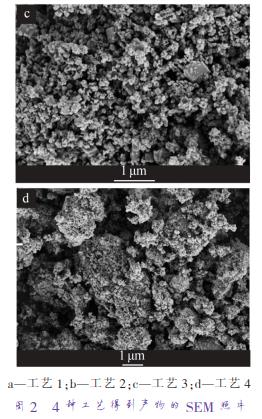

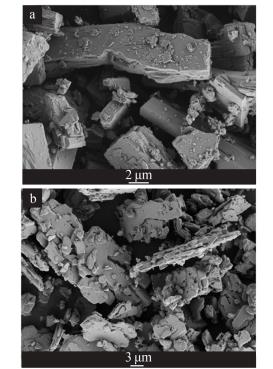

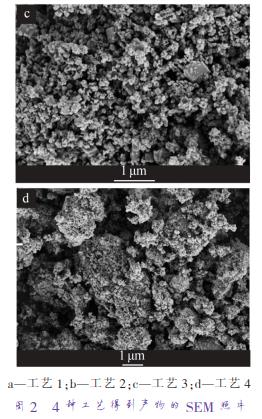

在氧化鋅-磷酸的固液反應體系中,按照n(ZnO)∶n(H3PO4)=2∶3,分別采用4種工藝:直接法不加活性劑(工藝1)、直接法加表面活性劑反應(工藝2)、先直接法反應后研磨(工藝3)、研磨不加活性劑(工藝4),比較4種工藝獲得產物的SEM、XRD測定結果,分別見圖1和圖2。將圖1中XRD譜圖進行比對發現,4種產品主要成分為不同結晶水的磷酸鋅,但在不加活性劑的情況下,直接法的產品有大量的未反應的氧化鋅(譜圖a),而先直接反應后再研磨的產品,氧化鋅的峰會降低較多(譜圖c);在有表面活性劑存在的前提下,直接法仍然含有少量氧化鋅(譜圖b),而研磨法則為純磷酸鋅產品,不含氧化鋅(譜圖d)。實驗說明,直接法工藝不管是否加表面活性劑,或是攪拌反應后再研磨,產物都會不同程度含有未反應的氧化鋅,而研磨法可以促使氧化鋅反應完全,這是本實驗采用研磨反應代替攪拌反應的主要原因之一。

從圖2可以看到,直接法不加活性劑的產物呈塊狀,顆粒粗大,大小不一(圖2a),而直接法加活性劑制備的產物呈片狀,顆粒較不加活性劑的略小,仍為微米級產品(圖2b);如果采用直接法攪拌反應然后再研磨的方法,盡管顆粒大小較前2種小,但仍然可以看到有塊狀顆粒,且顆粒大小不一(圖2c);另外,即使采用研磨法反應,但不加活性劑,顆粒呈團聚狀,發生二次團聚(圖2d)。因此得到結論:與直接法攪拌反應相比,研磨法、添加表面活性劑能有效地降低顆粒大小,而將二者結合不能降低一次顆粒的尺寸,還可以避免顆粒的二次團聚。故本實驗采用

以研磨反應代替攪拌反應,并使用表面活性劑相結合的方法。

2.2單因素實驗

2.2.1磨球的影響

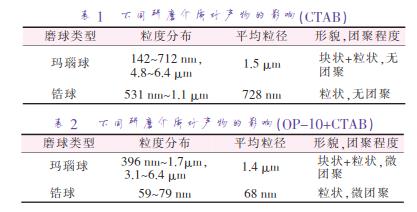

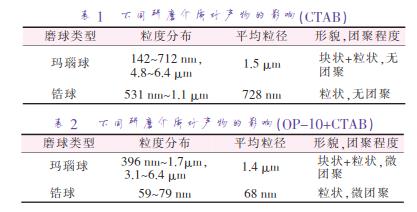

1)磨球種類。固定研磨時間為3h、表面活性劑CTAB在研磨體系中的濃度為9×10-4mol/L(下同)、準10mm與準6mm磨球質量比為1∶4(下同)、研磨罐中球料質量比為150∶1、轉速為200r/min、固液比[氧化鋅和(磷酸+表面活性劑)的質量比,下同]為1∶1,分別選用瑪瑙、氧化鋯作為研磨球介質,考察了不同材質研磨球對磷酸鋅粒徑的影響,實驗發現,無論

采用單一的表面活性劑CTAB(見表1)還是OP-10和CTAB復合(見表2),使用氧化氧化鋯珠制備的磷酸鋅均呈粒狀,顆粒尺寸小、分布范圍窄,團聚程度小,而瑪瑙球制備的是層狀顆粒,顆粒尺寸略大、分布范圍略寬且呈現2個區間段分布。綜合考慮,實驗選擇氧化氧化鋯珠作為研磨介質。

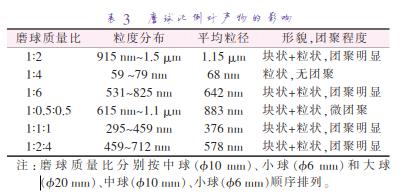

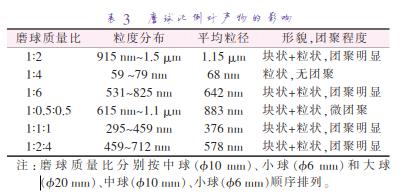

2)磨球比例。固定研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、研磨罐中球料質量比為150∶1、轉速為200r/min、固液比為1∶1,考察了氧化鋯珠3種直徑(準20mm、準10mm、準6mm)的不同比例對產物形貌和粒徑分布的影響。一般來說,球磨機中半徑較大的研磨球,攜帶的大,碰撞過程能使大顆粒的物料粉碎;但球與球之間的孔隙大,隨著物料粒度的變小,物料可以填充進大球之間的空隙,使磨球和物料之間的接觸點變少,細化效率降低。半徑較小的球雖然可以使粒度變小的物料進一步細化,但由于其攜帶的小,不能使大顆粒的物料粉碎。

因此,實際操作中不會單獨使用一種直徑的研磨球。考慮到大球與中球接觸點比中球與小球少,分別以不同比例的磨球進行實驗,結果見表3。從表3可見,大球、中球、小球3種球混合,得到產物粒度分布較寬,出現較大的塊狀形貌,團聚較明顯,而中球和小球2種混合,m(中球)∶m(小球)=1∶4時,產物磷酸鋅的粒徑小,分布窄,無團聚現象,效果好。

2.2.2研磨罐中球料比的影響

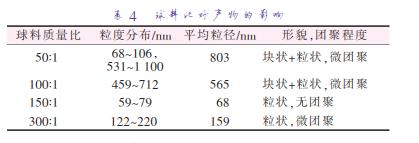

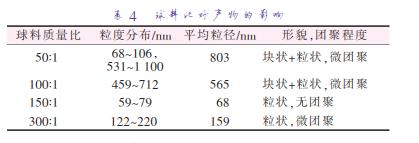

固定研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、轉速為200r/min、固液比為1∶1,考察了研磨球與物料質量比對顆粒大小的影響,結果見表4。從表4可見,隨著球料比的,產物粒度分布變窄,平均粒徑變小,塊狀形貌減少,團聚情況,當球料質量比=150∶1時,磷酸鋅的粒徑小,分布窄,效果好。繼續增加球料比,則產物的粒度分布略寬,平均粒徑略,開始出現團聚現象。這可能是球料比后,產物顆粒被研磨的機會,細度過細導致比表面積,反而又因靜電吸附導致軟團聚使得顆粒尺寸。綜合考慮,實驗選擇適宜的球料質量比為150∶1。

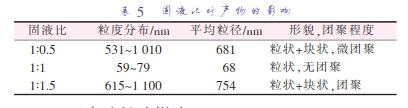

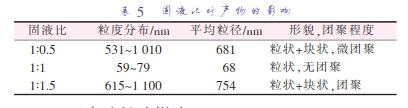

2.2.3固液比的影響

固定研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、轉速為200r/min,實驗考察了固液比對產物的影響,結果見表5。由表5可見,固液比太大或太小,都不利于產物粒徑的控制,這是因為固液比低的漿料中顆粒密度小,顆粒與研磨介質的碰撞機會小,容易造成空磨,不利于粉碎效率的提升。而固液比大的漿料濃度大,黏度也大,流動困難,懸浮液中顆粒密度,易形成二次粒子或三維網狀體,顆粒與介質之間的碰撞,降低超細粉碎效率。在實際應用中,要根據不同的粉碎設備

和物料的性質選擇有利于充分發揮粉碎效率的漿料濃度。綜合考慮,實驗選擇適宜的固液比為1∶1。

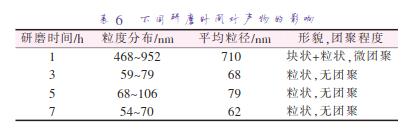

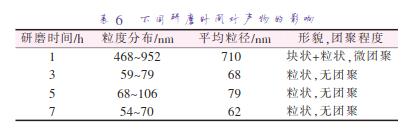

2.2.4研磨時間的影響

固定表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、轉速為200r/min、固液比為1∶1,實驗考察了研磨時間對產物的影響,結果見表6。從表6可以看到,隨著研磨時間的延長,產物平均粒徑減小速度逐漸趨于平緩,顆粒的團聚進一步改善;研磨3h,磷酸鋅的粒徑分布范圍與反應5h和7h時的相差不大。綜合考慮,實驗選擇適宜的研磨時間為3h。

2.2.5磨球機轉速的影響

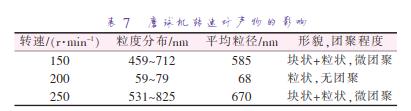

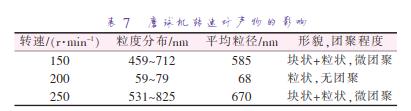

固定研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、固液比為1∶1,實驗考察了球磨機轉速對產物的影響,結果見表7。從表7可以看到,隨著磨球機轉速的增加,磷酸鋅的粒徑先減小后;當轉速為200r/min時,粒徑分布窄,無團聚現象。可能的原因:轉速小時,球的碰撞頻率少;而轉速,物料容易甩到桶壁上,黏附在桶壁不脫離,減少再次被研磨的幾率,導致粒徑。綜合考慮,實驗選擇適宜的轉速為200r/min。

2.2.6表面活性劑的影響

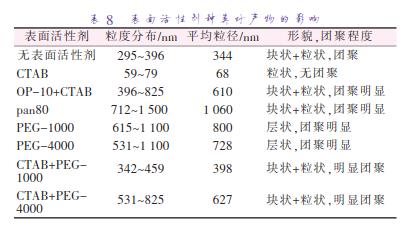

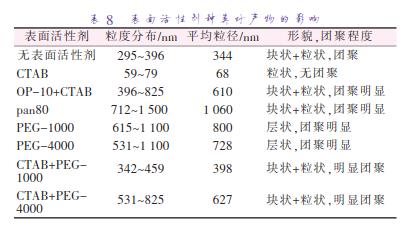

1)表面活性劑種類的影響。固定研磨時間為3h、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、固液比為1∶1、轉速為200r/min,實驗考察了表面活性劑種類對產物的影響,結果見表8。

從表8可以看到,當無表面活性劑添加時,顆粒的粒度分布也較窄,但均超過100nm,不在納米顆粒范圍。使用其他的活性劑(如span、PEG或復合使用),粒度分布均較寬,顆粒尺寸也超過100nm。單獨選用CTAB時,磷酸鋅的粒徑小,分布窄,效果好。這是因為磷酸鋅表面帶陰離子電荷,其對于陽離子型表面活性劑CTAB的吸附作用較強,阻止了磷酸鋅納米顆粒表面靜電作用而導致的顆粒尺寸的緣故。

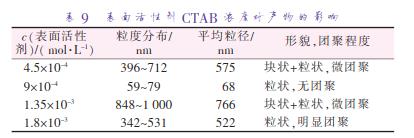

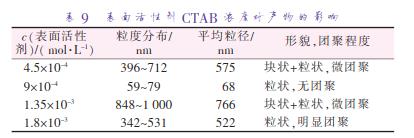

2)表面活性劑濃度的影響。固定表面活性劑為CTAB、研磨時間為3h、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、固液比為1∶1、轉速為200r/min,實驗考察了CTAB濃度對產物的影響,結果見表9。從表9可見,如果CTAB濃度太低,則劑作用不明顯;而CTAB濃度太低,則不利于粒徑的控制;當CTAB濃度為臨界膠束濃度9×10-4mol/L時,磷酸鋅的粒徑小,分布窄,效果好。綜合考慮,實驗選擇適宜的CTAB濃度為9×10-4mol/L。

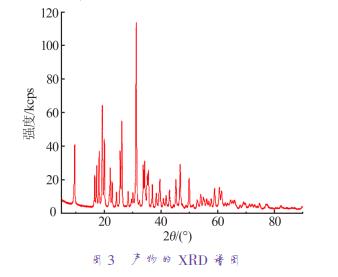

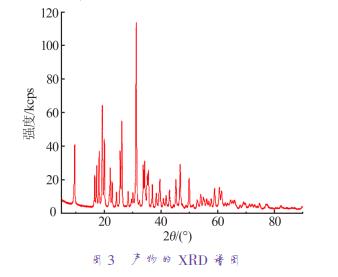

佳工藝下產品的表征按照單因素實驗得出的佳條件:研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、固液比為1∶1、轉速為200r/min,制備得到產物的XRD結果見圖3。由圖3可見,經與標準卡片(PDF33-1474)對比發現,實驗產物XRD譜圖與四水磷酸鋅譜圖吻合,產物化學式為Zn3(PO4)2·4H2O(Hopeite.syn),屬正交晶系,空間群:Pnma(62),晶胞參數:a0=1.0611nm,b0=1.8312nm,c0=0.5030nm,V=0.9775nm3,z=4。

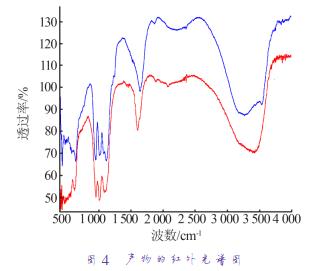

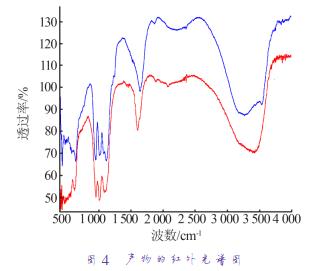

圖4為實驗產物和市售磷酸鋅的紅外譜圖。從圖4可以看出,市售磷酸鋅和實驗產物的紅外振動峰相似,區別在于實驗產物為四水磷酸鋅,市售產品為二水和四水的混合物[17],因此本產物在3300~3500cm-1處H2O振動峰寬于市售產品,此外,實驗產物各振動峰均有不同程度的藍移現象,H2O、OH-的振動峰移動情況:從3412cm-1藍移至3521cm-1,從1600cm-1藍移至1641cm-1;反映PO43-多種振動形式的峰移動情況:從1084cm-1藍移至1117cm-1,1007cm-1藍移至1017cm-1,951cm-1藍移至957cm-1,625cm-1藍移至639cm-1。這是因為納米產品粒徑小,量子尺寸效應會導致吸收帶的藍移。

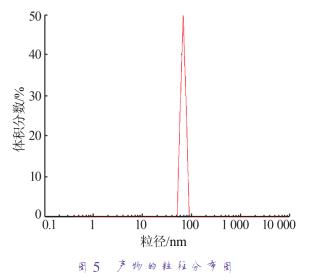

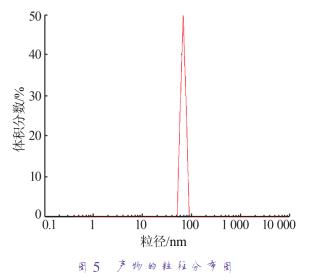

圖5為實驗產物的粒度分布。由圖5可見,產物粒徑分布范圍(59~79nm)較窄,平均粒徑為68nm,為分布窄的納米顆粒。

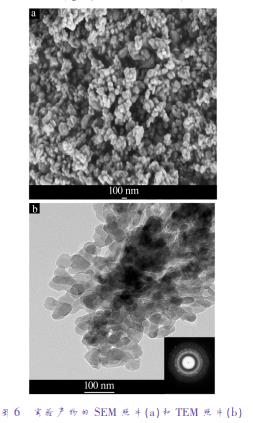

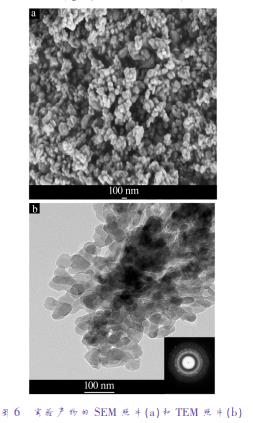

圖6分別為實驗產物的SEM和TEM照片。由圖6a可以看到,粉末為均勻的粒狀產品,無塊狀產物出現。從圖6b可見,產物為粒狀顆粒,大小尺寸均小于100nm,其SAED圖可看到多個同心圓的衍射環,說明納米磷酸鋅是一結晶性良好的多晶結構。

3結論

以氧化鋅、磷酸的固-液反應為體系,用研磨反應代替攪拌反應,在表面活性劑作用下,可實現對磷酸鋅的顆粒尺寸的可控合成,合成較佳的工藝條件:研磨時間為3h、表面活性劑CTAB濃度為9×10-4mol/L、氧化鋯珠、準10mm與準6mm磨球質量比為1∶4、球料質量比為150∶1、固液比為1∶1、轉速為200r/min,在此條件下制備的粒狀納米磷酸鋅粒徑分布為

59~79nm,平均粒徑為68nm,無團聚現象。