- 1

- 1

公告:

- 歡迎光臨!

聯系我們Contact us

公司:萍鄉金瑞新材料有有限公司

地址:江西省萍鄉市湘東區下埠陶瓷工業園區

聯系人:盧經理

電話:0799-3495302

手機:19907090556

郵箱:1028570031@qq.com

請掃碼加微信,業務、售后無憂?

IC封裝導電銀膠用片狀銀粉的研制

來源:|作者:金瑞 |發布時間:2021-03-29 |次瀏覽

以分散性好及平均粒徑約3μm的球形銀粉為原始銀粉、無水乙醇為介質,2mm尺寸規格的氧化鋯球為磨球,球磨時間為35h,機械球磨法制得片狀化程度高、粒徑均勻、平均粒徑小于7μm的片狀

先通過液相化學還原法制備原始銀粉,再利用機械球磨法制得片狀銀粉,對銀粉的形貌、粒度分布、粉體密度、比表面積、水分灰分進行表征,研究原始粉制備工藝、球磨工藝對片狀銀粉形貌尺寸、粒度分布及密度的影響。結果表明,以分散性好及平均粒徑約3μm的球形銀粉為原始銀粉、無水乙醇為介質,2mm尺寸規格的氧化鋯球為磨球,球磨時間為35h,機械球磨法制得片狀化程度高、粒徑均勻、平均粒徑小于7μm的片狀銀粉。將片狀銀粉用環氧樹脂體系配制成IC封裝導電銀膠,測試導電膠固化前的物性參數、固化片的特性、固化粘接特性及環境測試,并常溫下觀察是否分層,均達到了應用指標要求。

0引言?

片狀銀粉的顆粒粒徑與片層厚度的比值(以下稱“徑厚比”),作為評價粉體片狀化程度的重要技術指標之一,直接決定了其應用的領域范圍。粉體的片狀形貌并非標準圓形,不同部位的厚度也存在差異性,因而片狀銀粉的徑厚比只是一個估計值[2]。如徑厚比越大的片狀銀粉,常常表現出較低的松裝密度,單位體積的銀粉顆粒數量較多,一般應用于薄膜開關導電銀漿領域,較低銀含量情況下也能表現出異的導電性能;而徑厚比較小的片狀銀粉,常常表現出較高的振實密度,一般應用于高銀含量的導電銀漿及光伏行業的HJT銀漿領域[1,3]。

本文通過液相化學還原法制備原始銀粉,再利用機械球磨法制得片狀銀粉,研究原始粉制備工藝、球磨工藝對片狀銀粉形貌尺寸、粒度分布及密度的影響,并采用掃描電子顯微鏡(SEM)、激光

粒徑分析儀、粉體振實密度測試儀、全自動水分灰分儀、比表面分析儀對銀粉的形貌、粒度分布、粉體密度、比表面積、水分灰分進行表征[4,6]。將片狀銀粉用環氧樹脂體系配制成IC封裝導電銀膠,測試導電膠固化前的物性參數、固化片的特性、固化粘接特性及環境測試,并常溫下觀察是否分層,結果表明此片狀銀粉制得的導電銀膠均達到了應用指標要求。

1實驗過程

1.1主要原材料的選擇

本實驗選用硝酸銀(>99.8%)、無水乙醇(分析純)、抗壞血酸(醫藥級別)、聚乙烯吡咯烷酮K90(分析純)、硬脂酸(95%),水為純水。

1.2原始銀粉的制備

1)氧化液配制:稱量30kg硝酸銀于配料罐中,注入200kg純水,在25℃以350r/min轉速攪拌30min,使得硝酸銀充分溶解即可;

2)還原液配制:稱量20kg抗壞血酸于配料罐中,注入200kg純水,在25℃以350r/min轉速攪拌30min,使得抗壞血酸充分溶解即可;

3)原始銀粉配制:稱量5kg聚乙烯吡咯烷酮K90于水熱反應釜中,注入300kg純水,25℃,350r/min條件下,攪拌30min,使聚乙烯吡咯烷酮K90溶解即可。于25℃、350r/min條件下,將氧化液和還原液溶液同時泵送入反應釜,均在相同時間內泵送完畢,停止攪拌,原始銀粉懸浮液自然沉降。將原始銀粉懸浮液泵送至清洗釜進行清洗,洗至電導率<20μS/cm即可將上清液抽光,將濕粉轉移至分散機的80L拉缸中備用。稱取8kg無水乙醇倒入上述拉缸,再向其中加入300g硬脂酸,于室溫、350r/min轉速下攪拌2h,停止攪拌,濕粉入真空干燥箱50℃烘干。

1.3片狀銀粉的制備

選用乙醇作為球磨介質,硬脂酸為球磨助劑(原始銀粉制備環節已加入),選取2mm規格的氧化鋯球為磨球。磨球與原始銀粉的質量比為6:1,球磨介質與原始銀粉的質量比為0.5:1,球磨轉速為100r/min。

將上述磨球、球磨介質、原始銀粉按照一定比例稱量后裝入球磨罐中,擰固緊球磨罐的蓋子,設置好球磨時間和球磨轉速,開啟球磨機進行球磨。每隔一定時間進行取樣,通過砂芯漏斗對小樣進行固液分離,并用無水乙醇進行少量多次沖洗,片狀銀粉通過真空干燥、篩粉后進行表征和應用試驗。球磨結束后,用800目的濾布對磨球、片狀銀粉、球磨介質進行固液分離,并用球磨介質清洗殘余的分散劑,通過真空干燥箱對銀粉和鋯球進行烘干,并利用篩分機對球和粉進行分離,得到片粉。

2結果與討論

2.1不同反應時間對原始銀粉的影響

傳統的機械球磨分為干法和濕法兩種。干法球磨時,球磨罐的底部原始銀粉比較多,通過磨球的碾壓和摩擦,銀粉顆粒間易發生“冷焊”形成大的片狀,大片越容易堆積底部厚度難以調控;而濕法球

磨在一定球磨介質的保護作用下,銀粉顆粒分散其中,不易發生“冷焊”[5]。

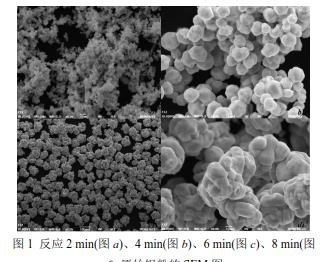

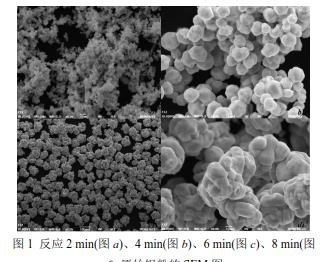

不銹鋼球、硬質合金的磨球不適用于片狀銀粉制備工藝的磨球,主要原因在于球磨過程會引入金屬雜質離子較多;氧化鋁磨球由于球磨、洗滌、烘干多次后,往往存在開裂和表皮剝落等現象,同樣也會存在雜質的引入[7]。常用球磨介質有水、乙醇、乙二醇、丙酮等。考慮到原始銀粉表面分散劑的種類、、等角度,本實驗選用濕法球磨方式、球磨介質為無水乙醇、磨球為氧化鋯球。圖1為反應2min、4min、6min、8min原始銀粉的SEM圖。

不銹鋼球、硬質合金的磨球不適用于片狀銀粉制備工藝的磨球,主要原因在于球磨過程會引入金屬雜質離子較多;氧化鋁磨球由于球磨、洗滌、烘干多次后,往往存在開裂和表皮剝落等現象,同樣也會存在雜質的引入[7]。常用球磨介質有水、乙醇、乙二醇、丙酮等。考慮到原始銀粉表面分散劑的種類、、等角度,本實驗選用濕法球磨方式、球磨介質為無水乙醇、磨球為氧化鋯球。圖1為反應2min、4min、6min、8min原始銀粉的SEM圖。

如圖1所示,隨著反應時間的延長,原始銀粉的粒徑,同時分散性先變好后變差,如圖1中a)圖所示反應時間2min,制得的原始銀粉平均粒徑約700nm,分散性差,顆粒間團聚明顯,粒徑分布均一;b)圖所示反應時間4min,制得的原始銀粉平均粒徑約3μm,分散性較差,顆粒間也存在明顯團聚現象,粒徑分布均一;c)圖所示反應時間6min,制得的原始銀粉平均粒徑約5μm,很清楚可以看出是以花簇狀團聚體形式存在,但是分散性好;d)圖所示反應時間8min,制得的原始銀粉平均粒徑約8μm,粒徑大,分散性和粒度分度差。

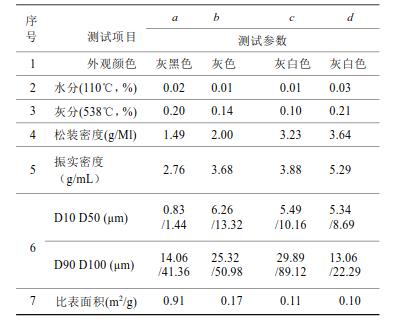

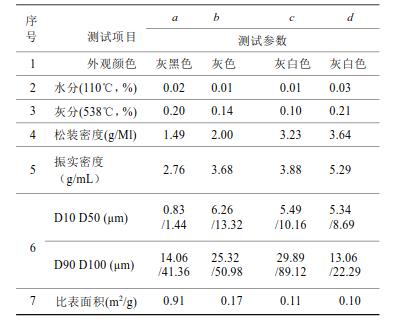

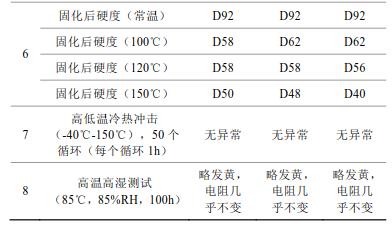

由表1結合圖1可知,反應時間2min、4min制備得到的原始銀粉主要以團聚體形式存在,而反應時間6min、8min則主要以花簇狀團聚形式存在。同時可以看出反應4min制得的原始銀粉其粒徑大小、振實密度適中;2min制得的原始銀粉振實密度小,比表面積大,吸油量大,不適用于高振實高銀含量的導電膠體系;反應6min和8min制得的原始銀粉,其粒徑大,球磨制得的片狀銀粉粒徑在10μm以上,雖然其均表現出較高振實密度,但是其在連續點膠或絲網印刷等施膠過程中會存在堵孔或網的問題,影響連續施膠。因而,我們選用反應4min制得的原始銀粉進行后續球磨實驗。表1反應2min、4min、6min、8min原始銀粉性能指標

2.2不同球磨時間對片狀銀粉的影響

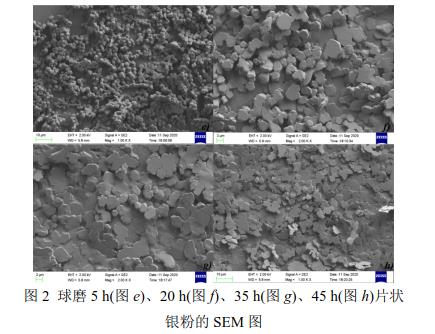

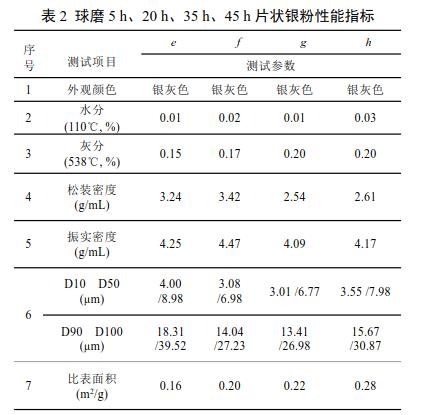

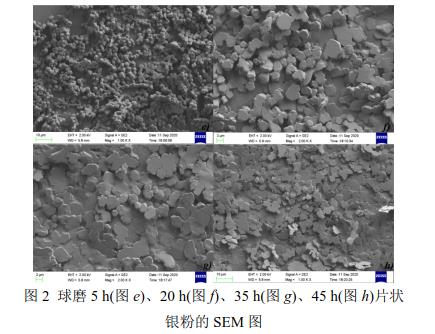

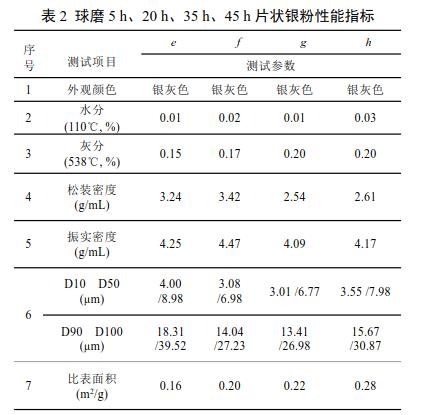

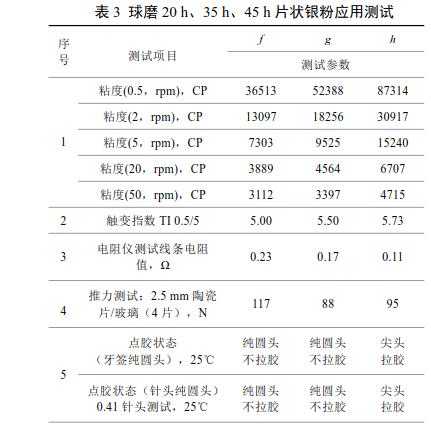

圖2為以無水乙醇作為球磨介質,球磨時間分別為5h、20h、35h、45h得到的片狀銀粉的SEM。由圖2可知,隨著球磨時間的延長,原始銀粉的片狀化程度會越高。由表2結合圖2、表1可知,球磨5h制得的片狀銀粉的平均粒徑小于原始銀粉,并且粒徑分布變窄由此可知原始銀粉主要是以軟團聚體形式存在,通過前期的球磨可以使得團聚體之間分散開,同時球磨5h的片狀銀粉其振實密度遠高于原始銀粉,說明短時間的球磨可有效改善原始銀粉的分散性,使得其振實密度明顯。電鏡圖可以看出其團聚體也明顯減少,利于后續球磨。

隨著球磨時間的延長,片狀銀粉的振實密度出現先增加后減小的趨勢,比表面處于一直增加的趨勢,片狀銀粉的平均粒徑在球磨45h時接近8μm。為避免粒徑進一步出現卷曲或碎化,停止進行增加球磨時間實驗,并將其中球磨20h、35h、45h這三款片狀銀粉應用到后續導電膠的應用試驗。

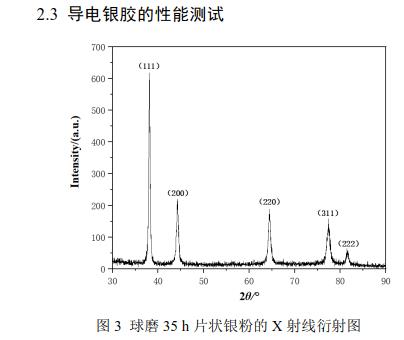

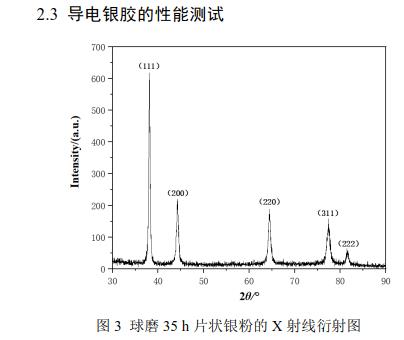

通過本球磨工藝球磨35h所得的片狀銀粉的X射線衍射圖如圖3所示。由圖3可看出,該片狀銀粉分別在2θ=38.1°、44.3°、64.5°、77.5°和81.6°附近存在較強衍射峰,分別對應的衍射面為(111)、(200)、(220)、(311)和(222),表現出明顯面心立方多晶結構。

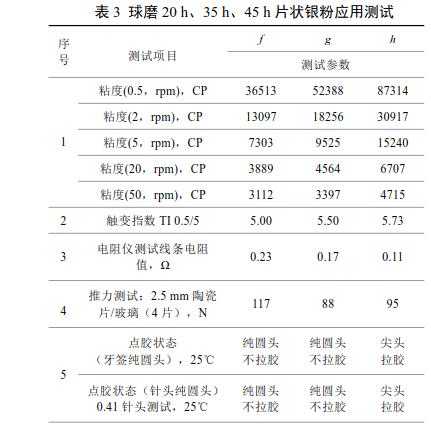

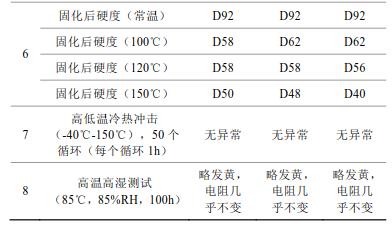

由表3可知,球磨20h、35h片狀銀粉制得IC封裝導電銀膠點膠效果好,無明顯拉膠現象;45h的制得導電銀漿點膠存在尖頭和拉膠現象。同時可以看出,20h的片狀銀粉觸變指數低,導電銀膠需要有良好觸變特性便于點膠;45h的片狀銀粉觸變指數高;而且可以看出35h、45h制得的導電膠的線條電阻值較小。這三款產品推力測試、固化后硬度測試、高低溫冷熱沖擊測試及高溫高濕測試均滿足應用。綜合上述各項指標,球磨35h制得的片狀銀粉制得的導電銀膠均達到了應用指標要求。

3結論

1)以平均粒徑約3μm的球形銀粉為原始銀粉、無水乙醇為介質,2mm尺寸規格的氧化鋯球為磨球,球磨時間為35h,機械球磨法制得片狀化程度高、粒徑均勻、平均粒徑小于7μm的片狀銀粉;

2)球磨35h制得的片狀銀粉制得的導電銀膠,銀膠的粘度、觸變指數、推力測試、導電性能、點膠、固化后硬度測試、高低溫冷熱沖擊測試及高溫高濕測試均滿足應用。