- 1

- 1

公告:

- 歡迎光臨!

聯系我們Contact us

公司:萍鄉金瑞新材料有有限公司

地址:江西省萍鄉市湘東區下埠陶瓷工業園區

聯系人:盧經理

電話:0799-3495302

手機:19907090556

郵箱:1028570031@qq.com

請掃碼加微信,業務、售后無憂?

高鋁瓷球常見問題

來源:|作者:金瑞 |發布時間:2021-09-23 |次瀏覽

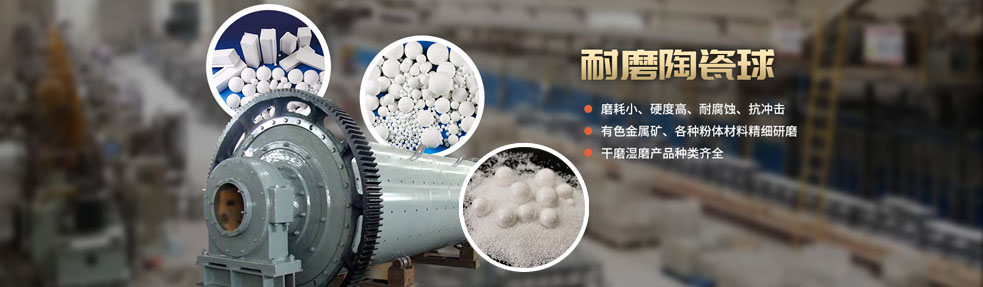

氧化鋁球含量大于90%的瓷球具有硬度高、密度大、磨耗小、耐腐蝕和性價比高等特點,作為研磨介質被廣泛地應用于建筑衛生陶瓷、工業陶瓷、電子陶瓷、高檔耐火材料、特種水泥、非

氧化鋁球含量大于90%的瓷球具有硬度高、密度大、磨耗小、耐腐蝕和性價比高等特點,作為研磨介質被廣泛地應用于建筑衛生陶瓷、工業陶瓷、電子陶瓷、高檔耐火材料、特種水泥、非金屬礦物以及涂料、油漆等行業。

1、高鋁瓷球常見的質量缺陷

目前,國內外生產的高鋁瓷球主要以a氧化鋁粉為主要原料,通過配料、球磨、成型和高溫燒成等多道工序制作而成。成型方式主要有半等靜壓(干袋法)成型、等靜壓成型和滾制成型。

燒成窯爐主要有高溫隧道窯和梭式窯。高鋁瓷球常見的質量缺陷分為:

(a)外觀質量缺陷如斑點、起泡、粘損和風晶;

(b)性能缺陷,包括腰裂、生燒、磨耗大和指甲紋。通過對國內外高鋁瓷球進行檢測,發現指甲紋缺陷均不同程度地存在于高鋁瓷球的大尺寸產品中,且很難che底消除,因此本文對指甲紋缺陷的成因與對策做了重點分析。

2、常見質量缺陷的原因分析及處理方法

2.1斑點

因高鋁瓷球本體為白色,如果出現斑點將特別明顯,且易于發現。根據斑點多少及尺寸,大體分為以下三種情況。

(1)斑點較少,且直徑小于lmm。出現這種情況的斑點缺陷,主要是由于a氧化鋁粉中鐵雜質以及各種輔料中鐵含量超過0.3%而引起的;

(2)斑點較多,且直徑小于2mm。這可能是由于球磨機掉磚,或球磨和噴霧過程中漿料未除鐵等原因造成。

(3)頂層出現斑點,且斑點較大。這一般是由窯爐預熱帶風管帶入鐵銹或耐火磚掉入產品表面所致。

綜上所述,為減少或除斑缺陷應使用純凈的Q氧化鋁粉及其它fu助原料;在放漿、噴粉和放料時均需多次除鐵,并及時清理除鐵器;要定期清理窯爐各風管。

2.2起泡

起泡缺陷一般出現在滾制成型工藝制作的高鋁瓷球中。由于滾制成型時成品球坯是通過許多半成品小球之間的互相碰撞長大并完成致密化過程,在滾制最終完成前需要進行10~120min的拋光,以調整半成品球坯的球形度和表面光潔度。燒成時由于球坯表面溫度高,首先燒結并形成致密表面層,zu礙內部水分的蒸發、排出,從而導致成品瓷球表面起泡。基于以上原理,為消除起泡缺陷:

(1)在滾制高鋁瓷球坯體的過程中,應兼顧半成品致密度和光潔度,同時盡量減少出鍋前的拋光時間。

(2)減少pei方中低溫熔劑和高溫易揮發物質的含量。

(3)燒制前烘干半成品水分,使其不能超過0.3%。

2.3粘損

瓷球的粘損缺陷較為常見。高鋁瓷球采用高溫燒成工藝(溫度會高達1520℃),為確保燒成產品的性能,常常需要在高溫下進行2~10h保溫。一旦高溫時出現較多液相,就會出現瓷球與瓷球之間,以及瓷球與碳化硅硼板之間的粘損。

針對此問題的處理方法:

(1)在瓷球與瓷球、瓷球與碳化硅硼板、瓷球與立柱之間,通過撒剛玉砂、放剛玉墊板等進行隔離;

(2)在兼顧產量的同時減少每層瓷球的裝窯高度;

(3)設計固相燒結pei方,減少瓷球內部出現的玻璃相,在燒成溫度范圍的下限燒成,適當延長保溫時間。以上措施均能很好地解決粘損缺陷,提高產品合格率。

2.4風晶

風晶缺陷是指在窯爐冷卻帶高鋁瓷球出現的風晶炸裂。這主要是因為產品在高溫燒成情況下已到達致密化,燒結瓷化的高鋁瓷球具有較小的氣孔率,而在冷卻至570℃和790℃時,石英相變產生較大的體積變化而導致產品炸裂。

因此一旦出現風晶炸裂情況時,如果是輥道窯或隧道窯要及時降低進窯車速度,降低冷卻帶的進風量,調整產品裝窯高度,并避免冷風直接吹向熱的產品;如果是梭式窯只需降低冷卻風進風量即可。風晶炸裂在滾制成型的大尺寸(一般(p20mm以上)瓷球中出現較多,很少出現在半等靜壓或等靜壓成型的高鋁瓷球中。這是因為滾制成型瓷球難以釋放石英相變產生的應力。因此,在滾制成型方式制備高鋁瓷球的組成pei方設計上,應盡量降低出現游離SiO:的可能性,zui好在pei方設計上考慮促進形成一定量的莫來石或尖晶石的生成,來防zhi風晶缺陷的產生。

2.5腰裂

腰裂是一種在出窯產品中很難直接被發現和檢測的缺陷,它是在高鋁瓷球預磨完后表面出現的環形裂紋。該裂紋較多地位于球冠下方5mm處左右,并因此而得名。缺陷嚴重時會有0.5mm寬度的裂紋環繞瓷球一周。含有該缺陷的瓷球在使用過程中會出現碎球、裂球等嚴重質量事故。根據我們的經驗,這種裂紋在半成品球坯中既已存在,主要集中出現在全自動化半等靜壓成型的瓷球中。主要原因是粉料空心度大、流動性差,導致在成型過程中產生大量的高壓密閉氣體無法順利及時排除所致,從而在燒制排氣的過程中留有成片分布的裂紋區域,預磨去高鋁瓷球外表層后,腰裂就顯露出來了。出現腰裂情況時

要及時調整前期原料制備工藝,以增加粉料流動性,并延長壓機泄壓和保壓時間;采用煤油進行半

成品浸泡篩選(砸開半成品才能看見);如遇半成品球石異形就需更換橡膠模具;延長產品燒成時經過

1000~1300℃溫度區間的升溫時間。采取以上措施可以che底地解決高鋁瓷球出現腰裂的問題。

2.6生燒

生燒缺陷指的是高鋁瓷球由于未充分燒結致密化而使理化性能不達標的情況。一般可通過檢測瓷球吸水率、比重等指標加以判斷。高鋁瓷球若出現生燒的情況,排除簡單停電、停氣等生產因素外,技術角度分析的直接原因可能有:配料差錯、漿料粒度偏粗、球磨時間不夠、成型壓力和窯爐溫度波動等。在上述所有工藝控制點都確定無差錯的情況下,則需考慮更換Q氧化鋁粉和pei方。

2.7磨耗大

磨耗大缺陷指在高鋁瓷球正常生產的情況下,部分產品磨耗突然變大,超出正常波動范圍,無法判定為合格產品的。磨耗作為研磨介質的重要指標,直接影響高鋁瓷球的品zhi。出現磨耗大的情況主要原因有:

(i)原料性能指標急劇下降、雜質多;

(2)高鋁瓷球出現生燒情況;

(3)高鋁瓷球內部晶粒異常長大,過燒產生大量氣孔;

(4)pei方體系不穩定,燒成溫度窄。針對磨耗突然變大的情況,應選擇穩定的原料供應商,做到每批必檢,如遇到不合格原料要盡量不用、少用;出現生燒的高鋁瓷球要進行返燒處理;降低窯爐zui高燒成溫度,延長保溫時間,避免晶粒因過燒異常長大;同時確保高鋁瓷球內部燒制均勻性;重新選擇燒成溫度較寬的pei方體系,并可以加入微量MgO,在晶界處形成鎂鋁尖晶石yi制晶粒異常長大。

2.8指甲紋

指甲紋缺陷普遍存在國內外的高鋁瓷球產品中,且呈現產品尺寸越大,指甲紋越多的情況。指甲紋在半成品中也無法檢測,只能在高鋁瓷球預磨后才被發現,分布在產品表面呈彎曲狀的、間斷的裂紋,隨著球磨時間的延長,指甲紋也將變深、變寬。有指甲紋的高鋁瓷球在作為研磨介質時會出現掉渣、磨耗大等問題。指甲紋的出現是與高鋁瓷球生產的整個技術工藝系統有關。歸納起來主要有:

2.8.1原料使用問題

高鋁瓷球采用a相氧化鋁粉作為主要原料,a相氧化鋁粉的轉化率直接決定產品中指甲紋的多少。若a相轉化率達不到92%以上,其中含有大量的7相氧化鋁粉會在產品燒制過程中產生收縮相變,從而導致指甲紋的出現。

2.8.2制粉工藝的問題

高鋁瓷球的粉料均采用漿料經壓力式噴霧干燥制備,漿料的粘度、水分決定所得粉料的顆粒級配、球形度、容重和粘粉等指標。如果大部分的粉料球形度不夠、流動性不好、存在空心粉,則在壓制的半成品中出現封閉的氣孔。在高鋁瓷球燒結的過程中由于氣孔會隨著晶界傳遞,最終會形成聯通的閉氣孔,該閉氣孔處在球磨過程中由于強度低于周邊環境,而產生彎曲的指甲紋。

2.8.3粘結劑的問題

高鋁瓷球均采用干粉成型,為提高在半等靜壓和等靜壓成型過程半成品率和半成品強度,常會在pei方中加人大量粘結劑。粘結劑會在產品燒結過程中產生大量灰分和高壓氣體,在內部無法順暢排出,而產生指甲紋,所以應減少粘結劑的使用量或采用燒后無殘留的添加劑。

2.8.4成型壓力問題

指甲紋缺陷在滾制成型的產品中較少出現,這是由于滾制過程的沖擊作用破壞了原始粉料結構。高鋁瓷球在半等靜壓和等靜壓成型時,由于目前設計壓力無法達到che底壓碎原料粉的內

部結構,使半成品不夠致密,導致燒制產品內部

出現指甲紋。通過對比國內外高鋁瓷球產品發

現,成型壓力越大指甲紋越少,等靜壓比半等靜

壓的產品中指甲紋少。

2.8.5燒成問題

燒成在高鋁瓷球消除指甲紋缺陷時也非常重要,排除窯爐設計問題,燒成的溫度、保溫時間、升溫曲線直接決定指甲紋的多少。高鋁瓷球在燒成過程中存在揮發游離水和結晶水、收縮、相變、重結晶等復雜過程。為此,在1000~1350℃范圍內,發生急劇燒成收縮的過程中,要延長保溫時間,同時燒成帶的溫差不能超過5。C,以盡量避免出現燒成不一致情況。

3 結論

通過以上對國內外高鋁瓷球常見質量缺陷的分析總結,不難發現控制和消除這些缺陷主要需從以下幾個方面入手。采用優選的原料與pei方體系,增加其穩定性與實用性;嚴格控制、調整制粉工藝,以制備出流動性好、球形度高、實心的造粒粉;根據產品的使用要求,采用合適的成型工藝制備相應的高鋁瓷球球坯,不同成型工藝所致球坯出現燒成缺陷的種類不同,消除缺陷的措施方法也不同;合理的燒成工藝尤其重要,這在很大程度上直接決定了產品的最終性能。如以上各方面的對策措施得力,將大大提高高鋁瓷球的產品合格率與產品整體性能。